半导体:光刻涂胶工艺及光刻胶市场现状深度解析

2021-11-26

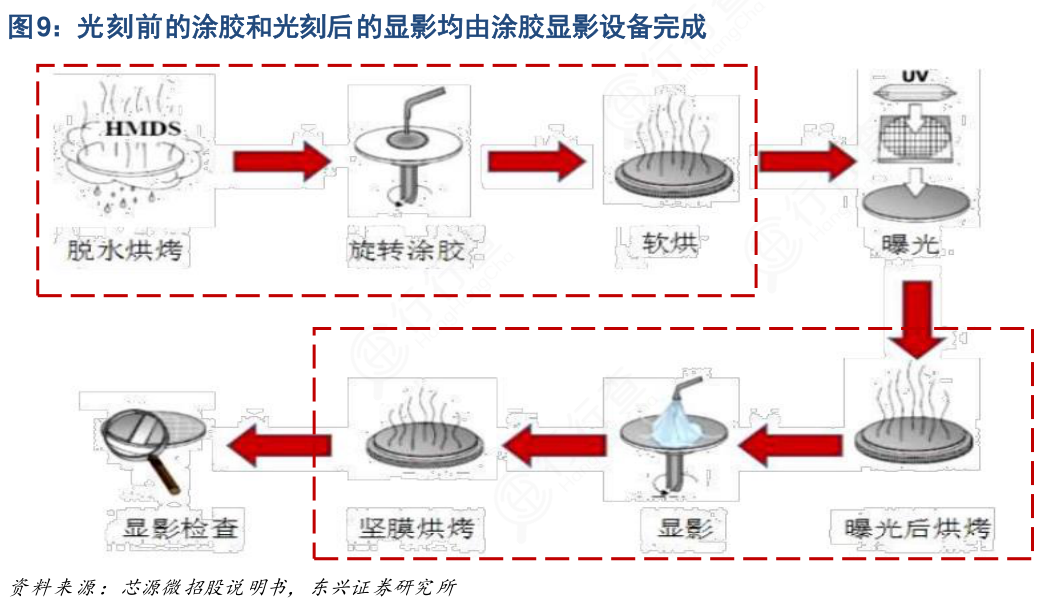

涂胶和显影是光刻前后的重要步骤,设备以不同工艺所用的光刻胶、关键尺寸等方面的差异来分类。

![]()

光刻涂胶工艺

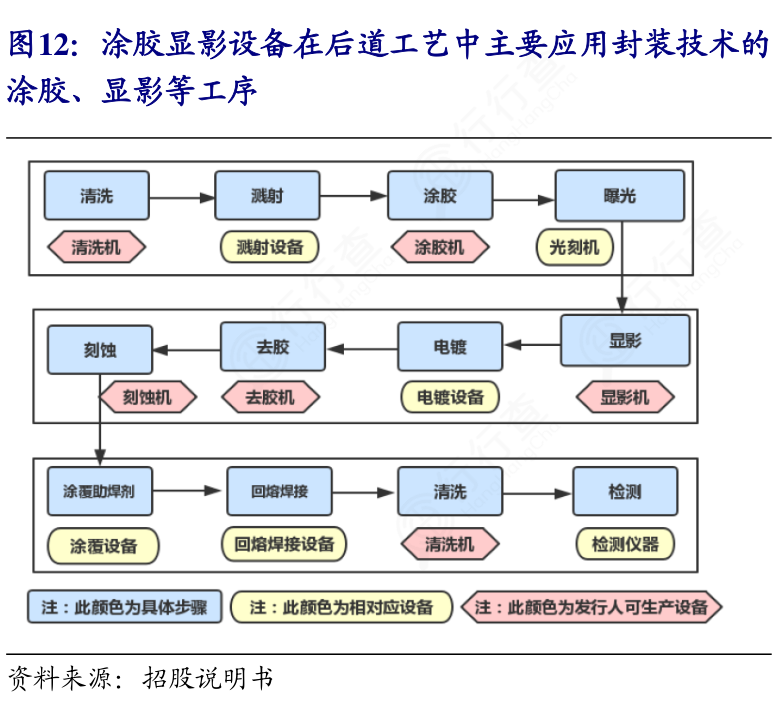

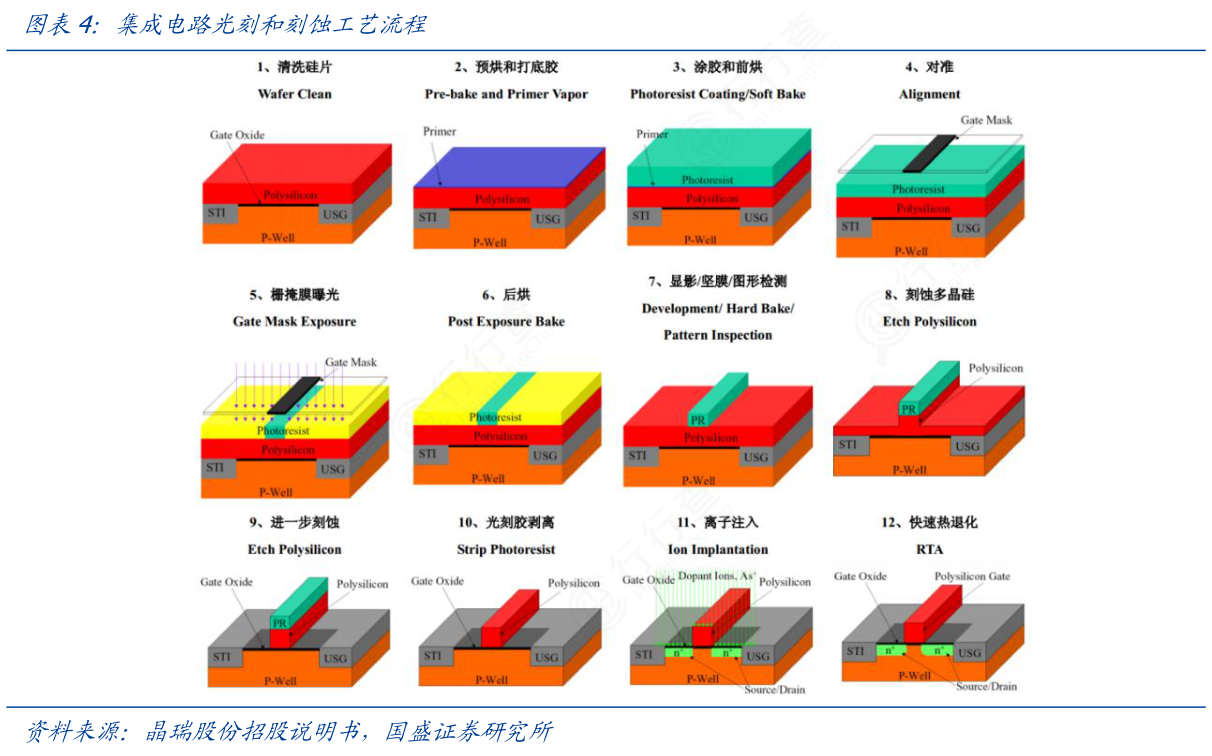

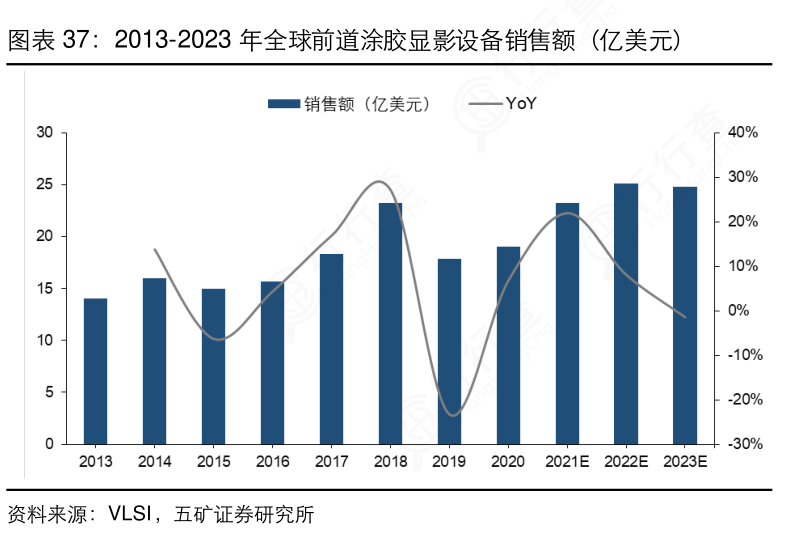

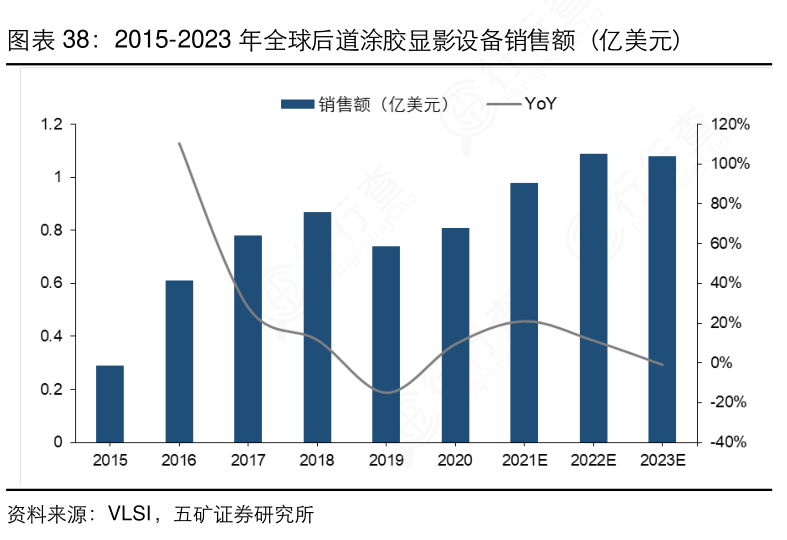

无论在晶圆制造前道工艺还是封装测试后道工艺,都需要涂胶显影设备。半导体设备按半导体加工过程主要分为前道工艺(Front-End,即晶圆制造)设备和后道工艺(Back-End,即封装测试)设备两大类。涂胶/显影机在前道工艺中是光刻工艺重要环节的设备,在后道工艺中主要应用封装技术的涂胶、显影等工序。后道先进封装使用晶体管的前道制造方式,制作后道连接电路,故先进封装的工艺流程与前道相似,所需设备类别也大体相同,只在关键尺寸与精度上同前道有区别,使用圆片级封装时,涂胶显影设备所需尺寸与前道相同,主要为8/12寸涂胶显影设备。

涂胶和显影是光刻前后的重要步骤,设备以不同工艺所用的光刻胶、关键尺寸等方面的差异来分类。

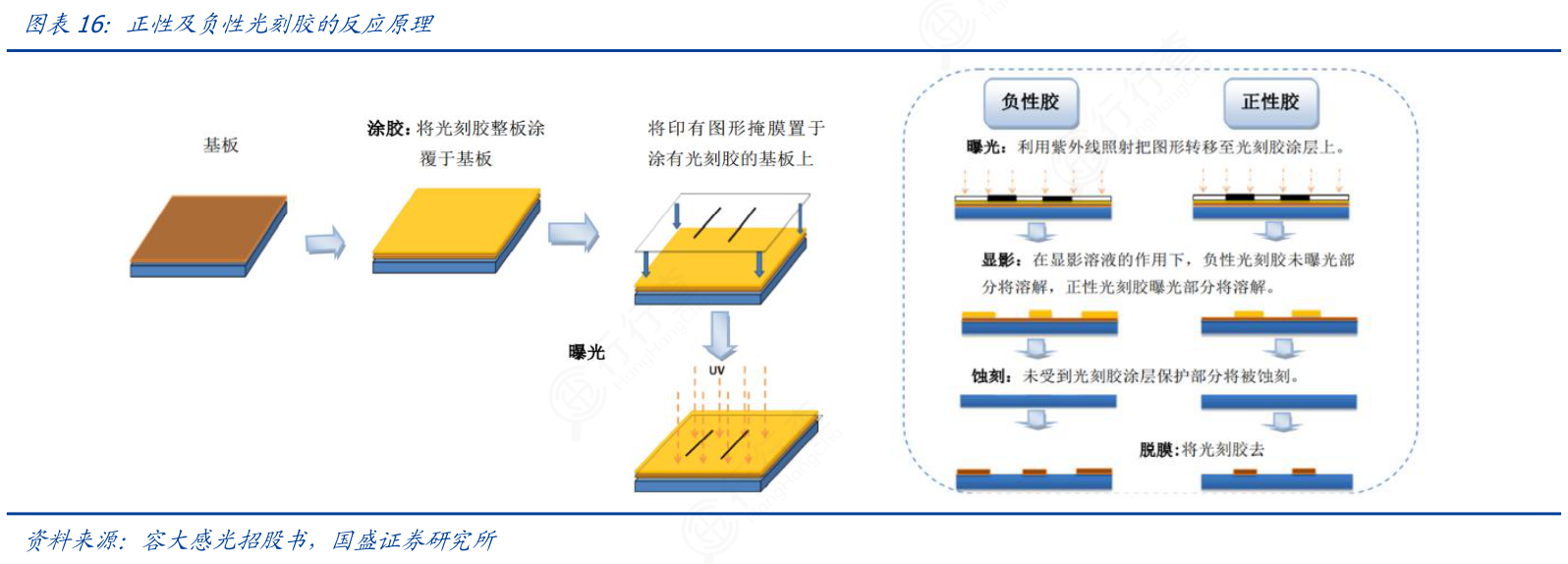

光刻胶是半导体,面板,PCB等领域加工制造中的关键材料。光刻胶是由树脂,感光剂,溶剂,光引发剂等组成的混合液态感光材料。光刻胶应用的原理是利用光化学反应,经光刻工艺将所需要的微细图形转移到加工衬底上,来达到在晶圆上刻蚀出所需的图形或抗离子注入的目的。

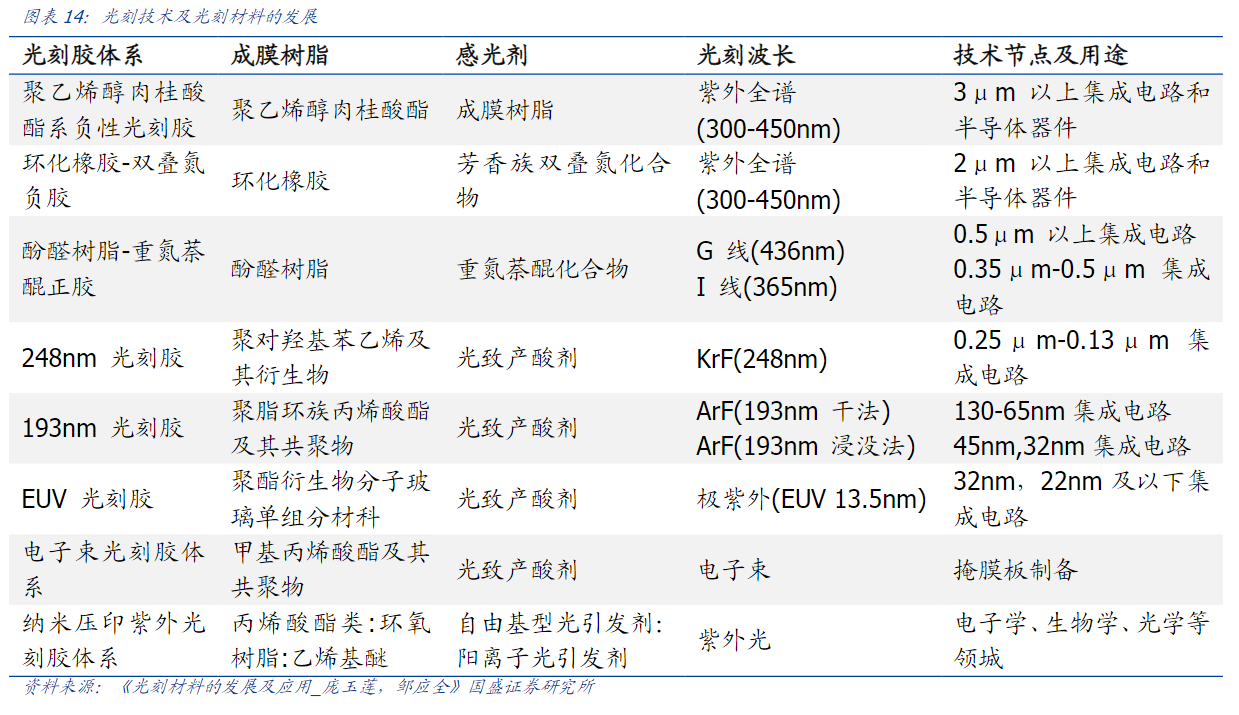

从光刻胶的发展历程看,从20世纪50年代至今,光刻技术经历了紫外全谱(300-340nm),G线(436nm),I线(365nm),深紫外(DeepUltraviolet,DUV,248nm和193nm),以及目前最引人注目的极紫外(EUV,13.5nm)光刻等阶段,相应地,各曝光波长的光刻胶组分(成膜树脂、感光剂和添加剂等)也随之变化。

根据反应机理和显影原理,可以将光刻胶分为正性光刻胶和负性光刻胶。正性光刻胶形成的图形与掩膜版(光罩)相同,负性光刻胶显影时形成的图形与掩膜版相反。根据感光树脂的化学结构,光刻胶可分为光聚合型,光分解型和光交联型。根据应用领域,光刻胶可以分为PCB光刻胶、面板光刻胶和半导体光刻胶。

光刻胶市场规模

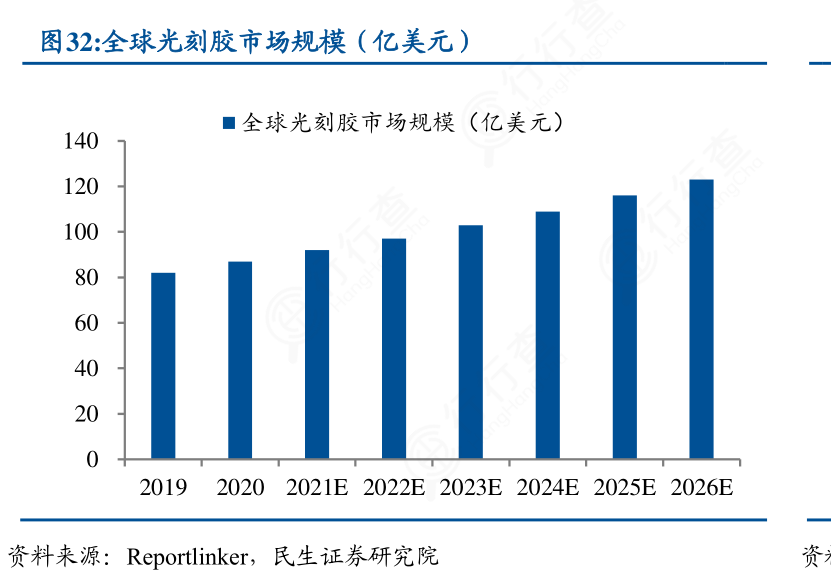

全球及中国光刻胶市场增长迅速,发展空间广阔。据Reportlinker统计,2019年全球光刻胶市场规模为82亿美元,预计到2026年全球光刻胶市场规模将增至123亿美元,2019-2026年CAGR为6%。

欢迎评论、点赞、收藏和转发! 有任何喜欢的行业和话题也可以私信我们。

半导体

相关推荐